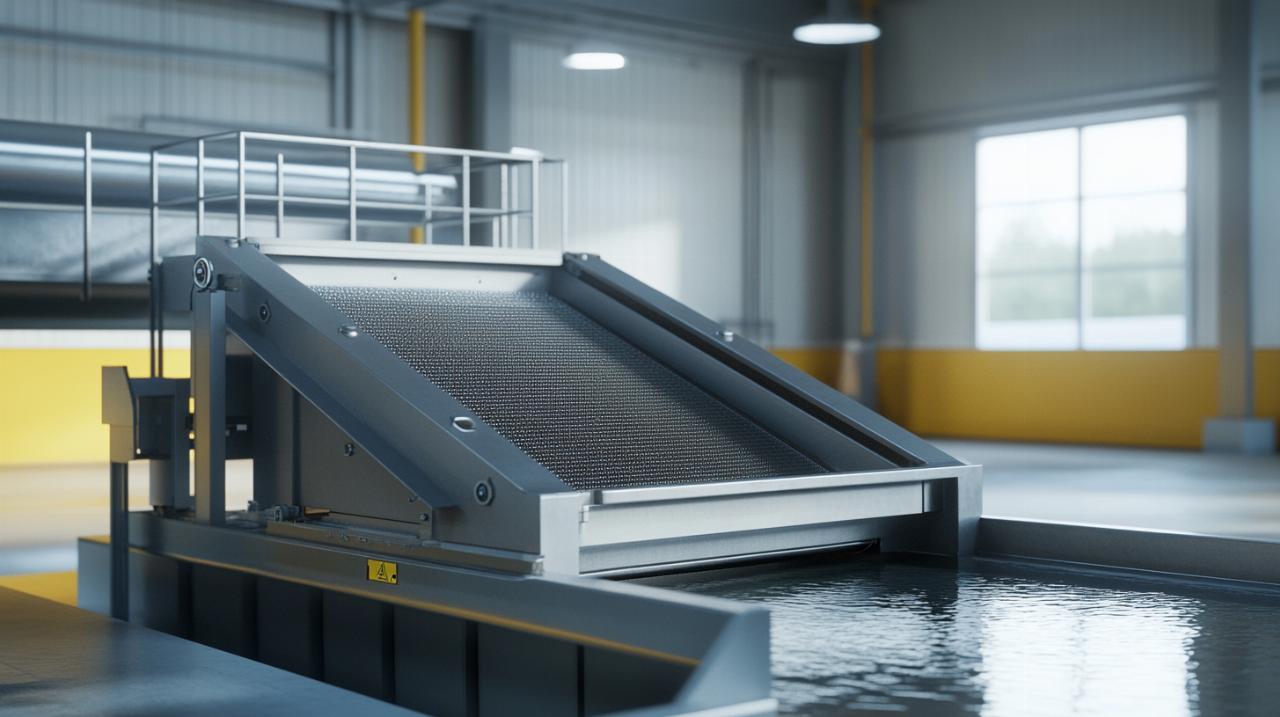

Le choix d'un tamis rotatif représente une étape majeure dans la mise en place d'un système de traitement des eaux usées. Cette technologie, utilisée dans 76% des stations d'épuration en France, permet d'obtenir des résultats significatifs dans la filtration des effluents.

Les caractéristiques techniques à examiner

L'analyse des spécifications techniques d'un tamis rotatif nécessite une attention particulière pour garantir une performance optimale dans le traitement des eaux usées. Cette étape initiale détermine la qualité du processus de filtration.

Dimensions et capacités de traitement du tamis

Les tamis rotatifs se distinguent par leur capacité à traiter des volumes variables, allant de 5 à 1000 m³/h. La taille des mailles, comprise entre 0,25 mm et 2,5 mm, influence directement l'efficacité de la filtration. Un tamis correctement dimensionné élimine jusqu'à 80% des matières en suspension supérieures à 1 mm. Pour plus d'informations sur les dimensions spécifiques, les fabricants proposent des solutions personnalisées.

Matériaux et résistance à la corrosion

La fabrication des tamis rotatifs privilégie l'acier inoxydable 304 L, assurant une excellente résistance à la corrosion. Le châssis et le tambour à fil triangulaire en inox fonctionnent à moyenne pression (3 bars), garantissant une durée de vie supérieure à 20 ans. La robustesse des matériaux permet un fonctionnement continu dans des environnements agressifs.

L'analyse des performances et de la maintenance

L'évaluation précise des tamis rotatifs constitue une étape déterminante lors du choix d'un équipement de traitement des eaux usées. Les analyses démontrent que 76% des stations d'épuration en France sont équipées de ces systèmes, capables d'éliminer jusqu'à 80% des matières en suspension supérieures à 1 mm.

Rendement de filtration et consommation énergétique

Les tamis rotatifs modernes affichent une excellente efficacité de filtration. Avec des tailles de maille variant de 0,25 mm à 2,5 mm, ces équipements traitent des volumes significatifs allant de 5 à 1000 m³/h. Le fonctionnement à moyenne pression (3 bars) assure une consommation énergétique maîtrisée. La filtration s'effectue par un système de rotation lente du tambour, permettant une séparation optimale des matières solides.

Durée de vie et facilité d'entretien

La fabrication en acier inoxydable garantit une résistance exceptionnelle et une longévité remarquable, comme l'attestent les 5300 installations existantes dans le monde. La durée de vie moyenne dépasse 20 ans, avec une disponibilité des pièces de rechange sous 3 à 5 jours. Le système autonettoyant minimise les interventions humaines. L'accès simplifié aux composants facilite les opérations de maintenance, réduisant les temps d'arrêt et les coûts associés.

L'adaptation aux besoins spécifiques des installations

La sélection d'un tamis rotatif nécessite une analyse précise des exigences de filtration. Cette technologie, utilisée par 76% des stations d'épuration en France, permet d'éliminer jusqu'à 80% des matières en suspension supérieures à 1 mm. Les tamis rotatifs se distinguent par leur capacité à traiter des volumes significatifs avec une efficacité optimale.

Solutions personnalisées pour applications industrielles et municipales

Les tamis rotatifs s'adaptent aux différentes applications industrielles et municipales avec des mailles variant de 0,25 mm à 2,5 mm. Le modèle Roto-Sieve traite des débits de 5 à 1000 m³/h, tandis que le SERTROM gère des flux de 1 à 500 m³/h. La construction en acier inoxydable 304 L assure une résistance exceptionnelle à la corrosion. Ces équipements s'utilisent dans des secteurs variés comme les brasseries, l'agroalimentaire et l'industrie pharmaceutique.

Intégration dans les systèmes d'assainissement existants

L'installation d'un tamis rotatif s'effectue harmonieusement dans les infrastructures présentes. Les systèmes actuels, comme la gamme SRA, offrent des solutions compactes avec des débits de 5 à 400 m³/h. La fabrication 100% inox garantit une durabilité remarquable, avec une durée de vie dépassant 20 ans. L'automatisation du nettoyage et la maintenance réduite facilitent l'exploitation quotidienne. Les pièces de rechange restent disponibles sous 3 à 5 jours, assurant une continuité de service optimale.